Ременная передача с момента своего возникновения прошла множество

усовершенствований, направленных на повышение передаваемого момента и

увеличение срока службы. Новые материалы и улучшенные конструктивные

особенности внутреннего строения привели к созданию перспективных

поколений ременных передач, которые дают преимущество в снижении затрат

для потребителя и большую свободу выбора конструкционных решений для

производителя узлов и агрегатов. Какие виды приводных ремней

используются в современном автомобиле?

Когда перед конструкторами двигателей внутреннего сгорания встал вопрос о способах передачи вращения таким агрегатам, как генератор,

вентилятор, компрессор, выбор остановился на ременной передаче.

Решающую роль сыграли сразу несколько причин. Во-первых, сочетание

бесшумной и плавной работы с незначительными потерями на трение;

во-вторых, возможность передачи момента при любом расстоянии между осями

шкивов. По сути, в приводе навесного оборудования ремню до сих пор нет

достойной альтернативы.

Конструкция приводных ремней постоянно совершенствуется, и на

сегодняшний день этот вид автокомпонентов можно считать

высокотехнологичным продуктом, характеризуемым способностью сохранять

прочность, гибкость и эластичность в широком диапазоне температур, а

кроме этого - выдерживать рывки и колебания. Конечно, ремни уже давно не

кожа, нарезанная на узкие полосы и сшитая суровыми нитками. Теперь это

сложное изделие, «сваренное" из многих компонентов. Нити корда отвечают

за прочность, наполнитель - за эластичность и гибкость, оболочка из

резинокордной ткани - за износостойкость.

Ведущие мировые производители, такие, как Contitech (Германия),

Optibell (Германия), Dayco (Италия), Gates (США), занимающиеся

разработкой и производством приводных ремней, вкладывают огромные

средства в новые конструкторские проекты и научные исследования в

области ременных передач. Делают они это, разумеется, в тесном

сотрудничестве с производителями автомобилей и автокомпонентов. Если

говорить о классификации приводных ремней, то их принято делить на две

большие группы - группу фрикционных ремней и группу зубчатых.

Фрикционные ремни

В фрикционных ремнях передача вращения осуществляется за счет силы

трения, величина которой пропорциональна усилию в контактной зоне. Это

усилие зависит от предварительного натяга ремня, а также формы конуса,

благодаря которому ремень заклинивает на шкиве (отсюда и пошло название

-клиновой). Обычно в автомобильных ремнях отношение ширины верхней

поверхности ремня к его высоте составляет значение от 0,8 (узкие ремни)

до 1,2 (классические ремни). Для передачи больших усилий иногда

используются многоручьевые приводные ремни, состоящие из соединенных

двух или трех стандартных ремней (например, Oplibell TruckPower KBX).

Есть еще один отличительный признак, вносящий различие в группу

фрикционных ремней, - форма внутренней части, которая может быть ровной

(сплошной) или волнистой (с фасонным зубом). «Волнистые» ремни, в

сравнении со сплошными, не только обеспечивают меньшее проскальзывание

на шкивах малого диаметра, но и сокращают материалоемкость конечного

изделия.

В поперечном сечении фрикционный ремень состоит из нескольких слоев:

верхней тканевой оболочки, малорастяжимых нитей корда (воспринимающих

основную нагрузку) и базовой каучуковой композиции -резинового

компаунда, усиленного специальными волокнами. Кстати, тканевая оболочка

может применяться не только на верхней поверхности, но и на боковых

гранях - такие ремни называются армированными. Их покрытие, выполненное

по технологии «гибкая ткань», защищает ремень от воздействия грязи,

абразивных частиц и масла.

Армированные ремни используются в основном тогда, когда нужна

передача больших мощностей в тяжелых условиях (например, открытые

приводы к редукторам строительной техники). Там же, где требуется

повышенная частота вращения, используются неар-мированные ремни с

открытыми боковыми гранями. Длинные и прочные неармированные ремни

особенно удобны для привода шкивов, имеющих значительное удаление от

центрального привода. Все элементы не-армированного ремня

характеризуются стойкостью к воздействию масла, тепла и к абразивному

износу за счет применения специальной, усиленной волокнами, резины.

Стандартное обозначение клиновых ремней (например, AVX 10 - 1475)

включает в себя тип профиля, длину и ширину ремня.

Следующая разновидность фрикционной передачи - поликлиновые ремни.

Эти изделия объединяют в себе несколько миниатюрных клиновых ремней,

собранных 8 «общем корпусе». Конструкция поликлино-8ых ремней

характеризуется очень высокой гибкостью: в этом случае, например, можно

использовать шкивы уменьшенного диаметра (от 45 мм) и включать отбор

мощности не только в прямую, но и в обратную ветвь. Рабочие

характеристики позволяют использовать один и тот же поликлиновой ремень

для одновременного привода нескольких устройств автомобиля, таких, как

генератор, вентилятор, водяной насос, компрессор кондиционера, насос

ГУР. Однако для передачи одинаковой в сравнении с классическим клиновым

ремнем мощности здесь потребуется более сильный (примерно на 20%)

предварительный натяг.

Обозначение поликлиновых ремней включает в себя количество ребер, тип

профиля и общую длину изделия (например, 6PK1220). В составе такого

ремня следующий набор компонентов: резиновая подложка, каркас из нитей

прочного нейлонового корда и базовая композиция из синтетического

каучука, контактирующая непосредственно с ручейками шкивов.

Если в двух словах коснуться технологии изготовления ремней, то

следует отметить, что в целом она схожа с производством пневмобаллонов

подвески. Так, в процессе сборки предварительно заготовленные компоненты

последовательно наматываются на болванку, представляющую собой

металлический цилиндр определенного диаметра (длина его окружности точно

соответствует длине ремня). Затем производится горячая вулканизация, а в

конце остается только нарезать целиковый «шланг» на кольца, упаковать и

отправить заказчику.

Приведем примеры самой современной продукции. В "грузовой" линейке

компании Optibelt сегодня присутствуют сразу несколько новых моделей.

Среди них узкий клиновой ремень TruckPower Marathon 2, многоручьевой

ремень с открытыми боковыми гранями и фасонным зубом TruckPower KBX, а

также поликлиновой ремень TruckPower RBK, повышенная эластичность

которого позволяет подстраиваться под современную геометрию привода

(малые диаметры шкивов). Новинка другого известного мирового

производителя автокомплектующих - компании ContiTech -это серия ремней

Conti Unipower, включающая в себя три модели: Unipower Elastic, Unipower

Vibration Tuning и Unipower Silent Grip. Первая рассчитана на

максимальное поглощение вибраций, вторая - благодаря особо эластичному

корду способна работать без натяжного устройства, третья способствует

снижению шума. Достигается это при помощи специальных микроворсинок на

внутренней поверхности. К слову, аналогичную конструкцию имеет модель

Gates Micro V. Этот ремень имеет защитное покрытие из нейлоновой ткани, а

укрепленный волокном состав каучука маслостоек и долговечен. Заявленный

производителем срок службы достигает 240 тыс. км.

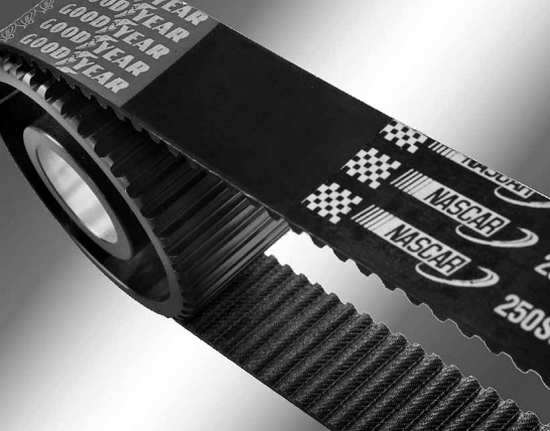

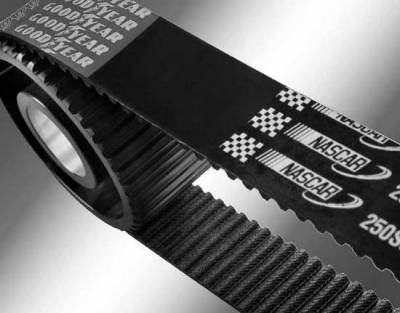

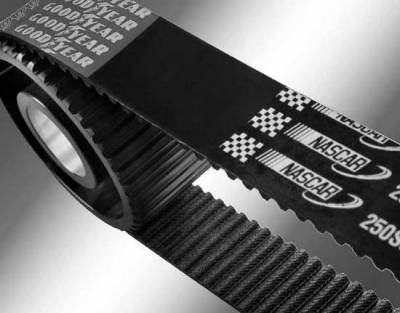

Зубчатые ремни

Зубчатые ремни, называемые иногда синхронными, применяются 8

бензиновых и дизельных двигателях, как правило, для привода

распределительных валов, ТНВД, насоса охлаждающей жидкости. Благодаря

наличию трапециидальных или скругленных зубьев они сегодня совмещают

достоинства ременной передачи (бесшумность работы, удобство

обслуживания) и жесткой зубчатой передачи (синхронность вращения

ведущего и ведомого валов при минимальной нагрузке на подшипники).

Кстати, технология изготовления зубчатых ремней мало чем отличается от

технологии производства фрикционных ремней. Разница заключается лишь в

таких тонкостях, как состав слоев, режим вулканизации и форма шаблона.

Поскольку в приводе ГРМ всегда существует вероятность соскакивания

плоского ремня со шкивов, каждый шкив, как правило, снабжается одним или

двумя (с противоположных сторон) защитными фланцами. В зоне особого

внимания конструкторов такой параметр, как срок службы зубчатого ремня.

Внезапный отказ передачи, вызванный обрывом ремня, может привести к

дорогостоящим последствиям, поэтому, выбирая продукт, лучше полагаться

на опыт ведущих мировых производителей. Обратимся к примерам.

Среди современных разработок ведущих производителей следует назвать

семейства Gates PowerGrip и Conti Diesel Runner. Основная специализация

Diesel Runner - передача больших мощностей, например в приводе дизельной

топливной аппаратуры (система CommonRail или насос-форсунки). С

расчетной нагрузкой 4500 Н срок службы этого ремня превышает 200 тыс.

км. Еще одна новая разработка, актуальная для российских условий

эксплуатации, - модель Conti ColdRunner, характеризующаяся способностью

сохранять свои свойства до температуры -45 градусов. Из перспективных

разработок компании Contitech, на наш взгляд, самой интересной является

зубчатый ремень OilRunner, специально созданный для привода механизмов,

имеющих непосредственный контакт с маслом. Это такие узлы, как,

например, приводы масляного насоса, балансирного и распределительного

валов. Стойкость к моторному маслу и другим нефтепродуктам достигается

за счет применения специального синтетического эластомерного материала.

Долгосрочная перспектива такого рода разработок - постепенное вытеснение

цепного привода из двигателя.

Теперь еще один важный момент. Мы не зря оговорились, что длительный

срок эксплуатации ремень способен выдержать только при соблюдении

определенных условий. Так, большое значение для срока службы ремня имеет

его правильная установка и регулировка усилия натяжения. Крайне важно,

чтобы все элементы привода перед установкой нового ремня были правильно

смонтированы и был установлен правильный натяг самого ремня. Сделать это

вручную порой не всегда удается даже опытным мастерам-ремонтникам.

Именно поэтому производители ремней предлагают в качестве сервисной

поддержки специальное оборудование для диагностики и замены элементов

ременного привода. В ассортименте такого оборудования присутствуют как

достаточно простые и дешевые устройства для быстрой и правильной замены

ремней и контроля их натяжения (по принципу - приложил к ремню в

определенном месте, нажал и прочитал показания), так и сложные

электронные устройства. Среди них приборы для лазерной проверки

соосности шкивов, а также устройства измерения натяжения ремня

бесконтактным способом на основе частоты колебаний.

|